印刷光油的光泽度参数主要有光泽度、明度和亮度。光泽度是指印刷品表面反射的光线强度,也就是印刷品表面的亮度。光泽度仪可以用于测量印刷光油的光泽度。

影响印刷光油光泽度的因素:

1.光油中加入稀释剂过多

在日常印刷生产过程中,经常要对所用的光油进行稀释,通常最经济、方便的方法就是在光油中直接加入一些非反应型溶剂,在不改变光油固有成分的情况下,只改变光油的瞬间黏度,改善光油的流动性和转移适性,使光油固化后印品表面亮滑。但是稀释剂加入过量将大大降低光油的黏度,从而导致印品光泽度低,亮度不够。

2.涂布量太少

上油辊与橡皮滚筒间、柔性版间压力过小,会导致光油涂布量不足,从而导致光油的光泽度变差。

3.光油温度太低,流动性差

冬季气温较低(尤其是在北方地区),光油的流动性差,传输转移能力降低,从而导致光油流平性变差,无法填平油墨颗粒间的凹坑,影响印品光泽度。

4.光油涂布不均匀

光油涂布不均匀也是影响印品表面光泽度的一个主要原因,而光油涂布效果又与上光版、橡皮布、压力、网纹辊等因素有直接关系。

(1)版材表面、橡皮布不平整、衬垫厚度不一致会影响光油的转移状况,从而影响光油的涂布质量。

(2)上油辊压力调节不均,上油辊与橡皮布间或柔性版间压力不均匀,从而影响光油向承印物的转移质量,导致光油涂布不均。

(3)网纹辊的网穴有沉淀物,导致网穴堵塞,使得网纹辊的表面储墨量不均匀。

5.纸张吸收性太强

纸张吸收性过强,导致光油中的成膜物(即连结料)被过多地吸入到纸张内,残留在纸张表面的连结料较少,从而使印品光泽度差。

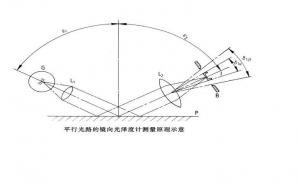

光泽度仪测量印刷光油的光泽度:

光油的光泽度是光油漆膜表面对光的镜面反射能力,镜面反射能力越强,则光泽度越高,反之则越低。传统印刷光油光泽度的测量主要是人眼进行目视测量,这种测量方法只能对印刷光油的光泽度给以高或低的评价,不能进行定量分析,而且容易受光源环境、观察者主观心理及视觉差异等的影响。随着现代工业的不断发展,为了更加准确定量的评价印刷光油的光泽度,越来越多的印刷光油生产商开始使用仪器进行检测,常用的就是光泽度仪。光泽度仪由光学器件组成,它内装一个白炽光源、一个聚光镜和一个投影仪或源镜头。这些器件产生的入射光束直接照射到试样上,然后由一台灵敏的光电检测器汇集反射光并产生一个电信号,信号放大后激发一只模拟仪表或数字显示仪表以示出光泽值。具体步骤如下:

1.制备光油漆膜样品

由于光油是液体,一般无法直接进行测量,所以需要制备光油涂膜样品。在涂膜样品的制作过程中,光油涂膜的厚度、均匀度、湿度都会导致表面光泽度的变化,因此制备样品时就需要保证试样和标准品在相同的条件下制作。

2.仪器开机

长按“开关/测量按键”3秒开机,指示灯将会点亮并显示Logo界面,保证光泽度仪工作电源电压稳定,稍等数秒后,仪器进入测量界面。

3.仪器校准

完成开机进入测量界面后,点显示屏上“主菜单”区域进入主菜单,在主菜单中选择“校准”,进入“校准”菜单界面,目前市面上的光泽度仪大都可以进行自动校准,校准成功后会直接进入测量界面。

4.角度选择

不同的光泽度仪其测量的角度不一样,一般有20°、60°、85°的三种角度,选择合适的测量角度进行测量,一般来说20°用于测量光光泽物体,85°用于测量低光泽,60°为通用角度,一般选择该角度。

5.开始测量

更具不同的测量需求,选择测量模式,一般光泽度仪的测量模式有“基本模式”、“统计模式”、“连续模式”,用户选定测量模式以后,将光泽度仪紧印刷光油涂膜样品表面,按“测量”键,显示屏就会显示出测量区域的光泽度。

6.数据分析

在每测完一次数据之后,仪器的显示屏幕上自动统计出测试过程中的最大值、最小值、平均值、均方差值,通过这些数据即可分析印刷光油涂膜不同位置的光泽情况。

7.生成报告

光泽度仪一般都配有PC软件,通过PC软件,可以将测试数据生成测试报告,便于每次测试完成后将数据记录存档。

印刷光油光泽度提升方法:

针对造成印刷光油光泽度差的原因,可以使用以下方法解决:

1.在印刷中应控制好光油的黏度,例如对于水性光油,用4号杯检测时应控制在28秒左右;而在UV光油中加入稀释剂时应尽量选用纯度高的乙醇。

2.调节好相应的压力,使光油涂布量充足,以保证涂层的厚度。一般可以在印刷前先将上油辊合压,将压力由小慢慢增大,直到橡皮布或柔性版上需上光处全部且刚好涂布上光油为止。

3.将光油桶置于一个加热桶中,使光油温度保持在40℃左右。印刷厂可以自制简易的加热桶,同时建议再加装一个恒温控制器。

4.选用版基优良的柔性版材并确保版材表面高度一致:垫平橡皮布;调整好各处压力.确保压力适中且稳定均匀;彻底清洗网纹辊,确保网穴内无异物残存。

5.尽量选择印刷适性好的纸张,或者可以先在纸张上涂布一层水性光油打底,以改善纸张表面的印刷适性。

时间:2022-11-11

时间:2022-11-11  浏览量: 1706

浏览量: 1706  上一页 :

上一页 :